Le processus de construction : des croquis au bateau final #2

20 Juin 2022

Construire un bateau en carbone capable de battre le record du monde de vitesse à la voile est le fruit d’une étroite collaboration entre SP80, North Thin Ply Technology, Persico Marine et Sinergia Racing Group. Ces quatre acteurs échangent tout au long du processus de construction, processus qui comprend de nombreuses étapes avant d’arriver au produit fini: notre bateau.

Dans cette série d’articles, nous décortiquons ces différentes étapes, de la création des moules à l’assemblage des pièces produites.

La particularité de SP80: utiliser du carbone TPT®

Une fois les moules arrivés chez Persico Marine, il faudra les recouvrir de carbone pour obtenir la pièce voulue. Avant de pouvoir procéder à cette étape clé appelée la lamination, notre équipe a beaucoup de travail ! Première étape, choisir la technique de mise en œuvre du carbone. Comme expliqué dans l’article précédent, il existe différentes méthodes : le moulage au contact, l’infusion, et le pré-imprégné. Pour battre un record du monde de vitesse, nous avons besoin d’un matériau très performant. Le carbone pré-imprégné, utilisé dans toutes les applications composites haute-performance (par exemple dans le spatial ou la Formule 1), possède de très bonnes propriétés mécaniques (résistance, légèreté) et surtout une excellente capacité à reproduire fidèlement le design souhaité.

Parmi tous les tissus pré-imprégnés qui existent sur le marché, l’entreprise suisse North Thin Ply Technology (NTPT) s’est spécialisée dans la production de plis de carbone très fins, le carbone TPT®, poussant ses performances à l’extrême. NTPT et SP80 sont étroitement liés: si l’entreprise nous a soutenu dès le début de l’aventure, nous partageons en plus avec eux notre cofondateur Xavier Lepercq, ingénieur R&D chez NTPT. Faire appel à eux pour obtenir le carbone nécessaire à la fabrication du bateau nous a semblé comme une évidence!

QUELQUES INFORMATIONS SUR LE CARBONE TPT®

Habituellement, les tissus sont mesurés en g/m². Plus le grammage est élevé, plus le tissu est épais. Un tissu classique de carbone pré-imprégné se situe aux alentours de 200g/m². Grâce à une technologie exclusive d’étalement des fibres développée par NTPT, leur carbone TPT® peut descendre jusqu’à 15 g/m² ! Ainsi pour une épaisseur de pièce finale donnée, plus de couches de carbone TPT® pourront être disposées dans des orientations de fibres plus variées, cela garantissant de meilleures propriétés mécaniques.

Découvrez North Thin Ply Technology en vidéo!

Le carbone TPT® a de nombreux domaines d’applications. La voile bien sûr, mais aussi le golf, le sport automobile, l’aéronautique et, peut être plus surprenant, l’horlogerie. En effet, Richard Mille, partenaire titre de SP80, utilise aussi ce type de carbone pour réaliser des montres légères, résistantes et iconiques !

Le tissu de carbone pré-imprégné TPT® est donc un matériau unique aux propriétés mécaniques excellentes. Seule ombre au tableau: sa mise en œuvre sur des pièces de formes complexes demande une importante préparation en amont pour s’assurer que la pièce finale sera de bonne qualité. En effet, ce tissu a du mal à se conformer aux géométries complexes, créant rapidement des plis disgracieux. Ces petits défauts peuvent endommager les fibres de carbone ou briser le cheminement des efforts prévus dans la pièce, dégradant de facto sa qualité.

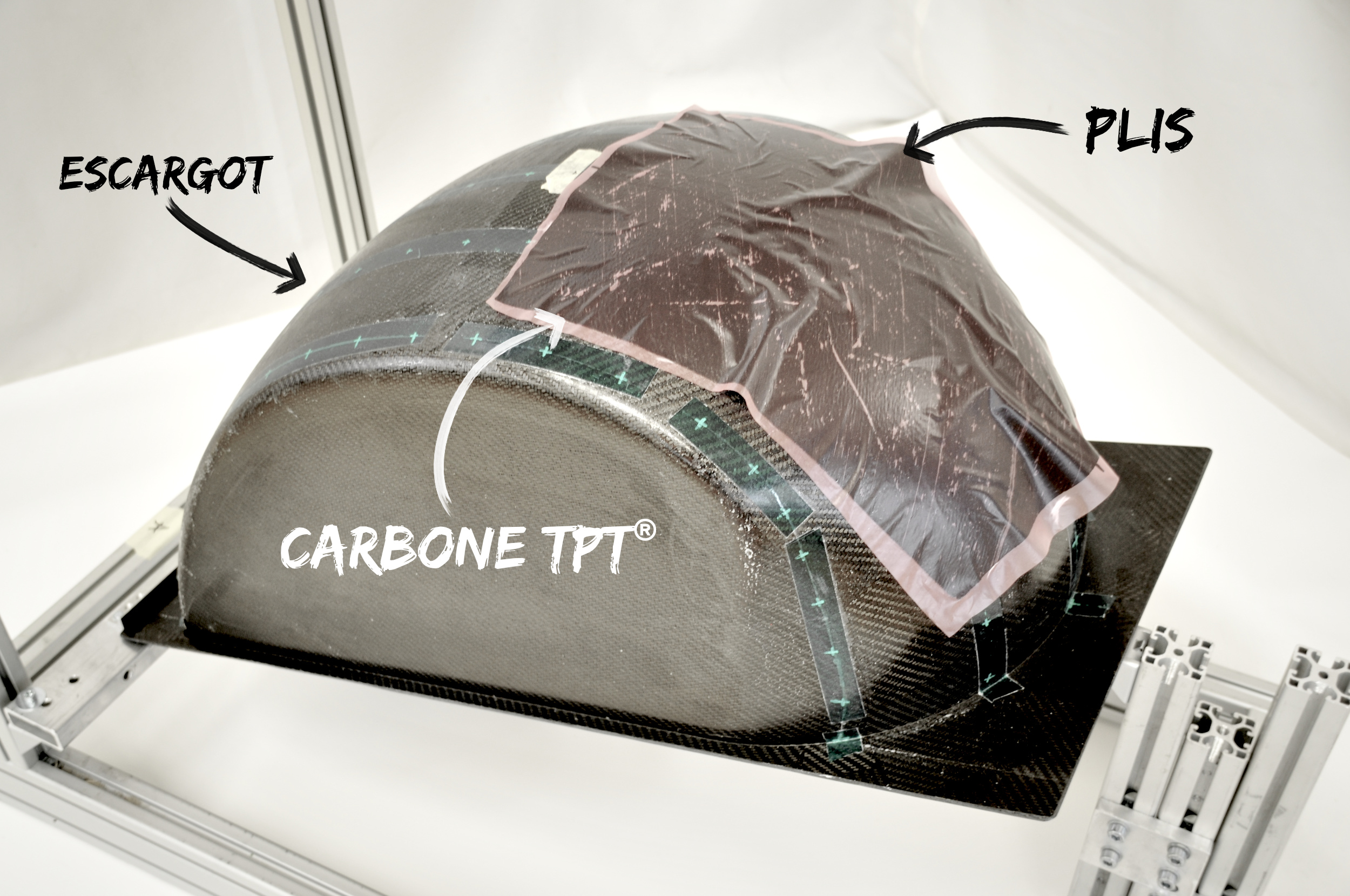

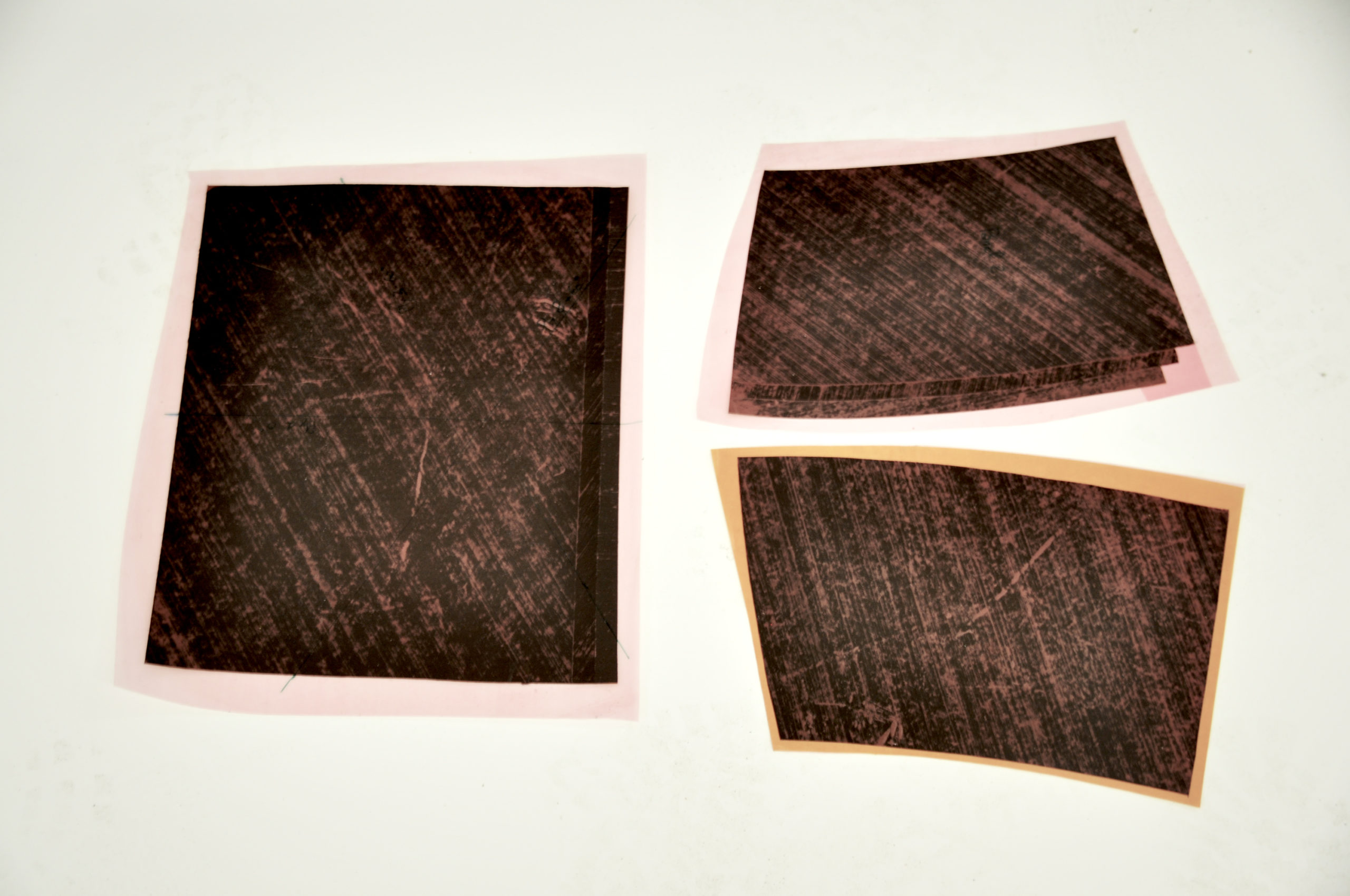

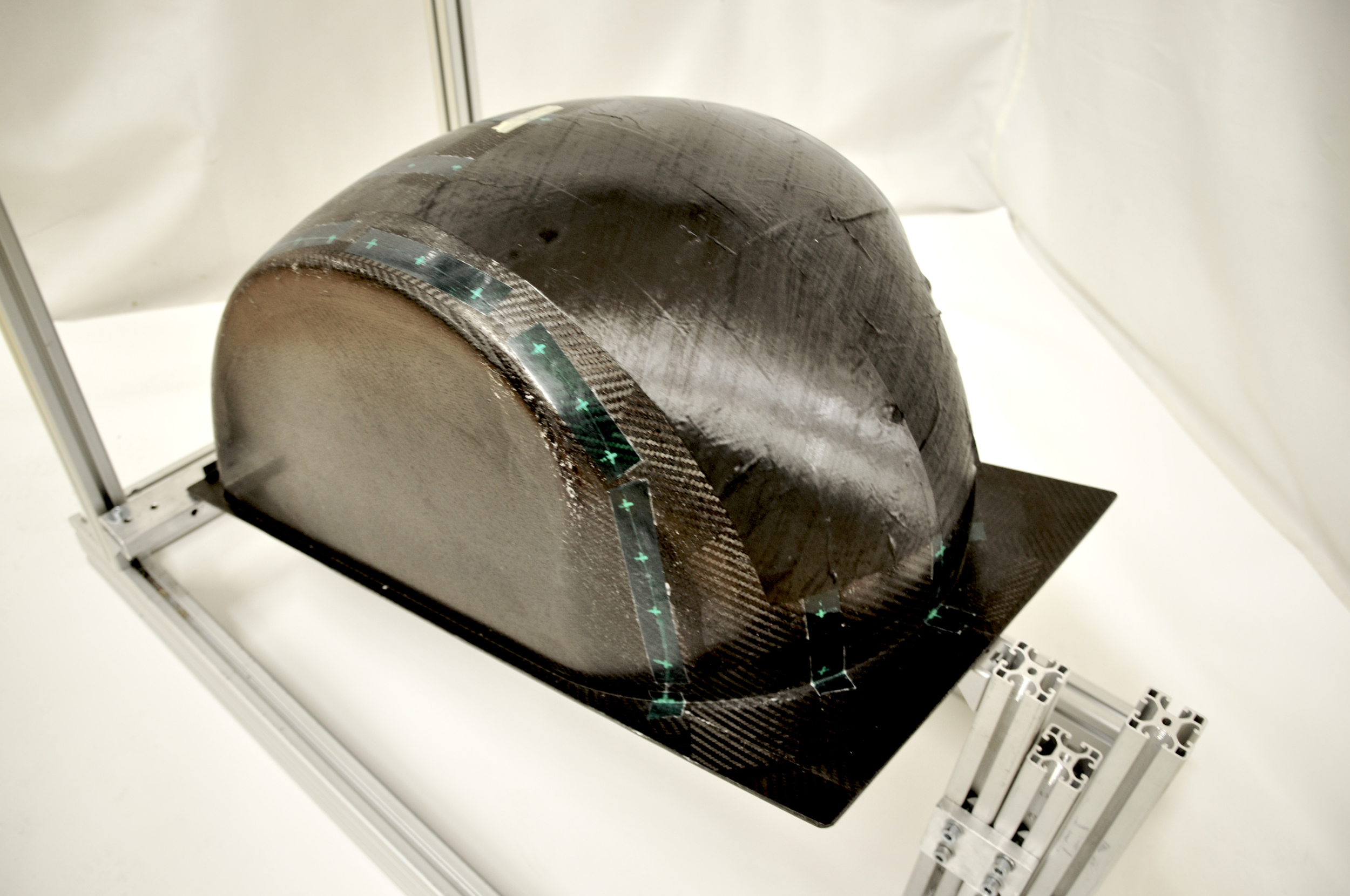

Avant même le début de la construction du bateau, l’équipe a donc réalisé un grand nombre d’études et de simulations pour être certaine que, lors de la dépose du carbone dans les moules, aucun pli ne se formera dans les tissus. Plus précisément, une étude de drapabilité (i.e. étude sur la conformabilité des tissus) a été réalisée notamment sur une forme en escargot.

Ce moule à la forme particulière a été conçu pour avoir une grande variété de courbures dans différentes directions. Ainsi, en appliquant nos tissus de carbone TPT® sur ce moule, nous pouvons savoir comment le matériau que nous utilisons s’applique (i.e. se drape) sur une forme que nous connaissons. Nous pouvons alors fixer des limites de déformation des tissus par rapport au nombre de plis observés. En parallèle, nous avons renseigné les résultats de ces tests dans le logiciel 3D Experience, résultats que nous avons alors pu étendre à l’ensemble de la géométrie du bateau. Nous avons pu ainsi prévoir comment appliquer nos tissus de carbone dans nos moules pour supprimer toutes irrégularités dans les tissus et ainsi maximiser la qualité de nos pièces.

DIAPORAMA : LA DRAPABILITE EXPLIQUEE EN IMAGES

Cependant, pour certaines zones à la courbure trop complexe, l’utilisation de tissus de carbone pré-imprégné TPT® n’est pas possible. Nous avons alors recours à l’utilisation d’autres types de tissus de carbone plus classiques et plus drapables (ie. déformables pour se conformer à la géométrie complexe).

Si vous souhaitez en savoir plus, Aurore vous explique tout en vidéo !

Conclusion

Avec toutes ces informations il est alors possible de commencer le séquençage, à savoir définir l’ordre et la taille des tissus de carbone qui seront déposés dans le moule.

On vous explique ce qu’est un séquençage dans le prochain article, restez connectés !

Copyright 2024 | SP80 | Tous Droits Réservés